Problemanalyse & Optimierung mit Spritzguss-Simulation

Durch die virtuelle Abbildung von Spritzgusswerkzeug, Spritzteil und Spritzprozess frühzeitig Schwachstellen erkennen und dadurch Zusammenhänge und Einflussfaktoren besser verstehen. So können Sie Korrekturschleifen auf ein Minimum reduzieren und die Bauteil-Qualität gezielt verbessern.

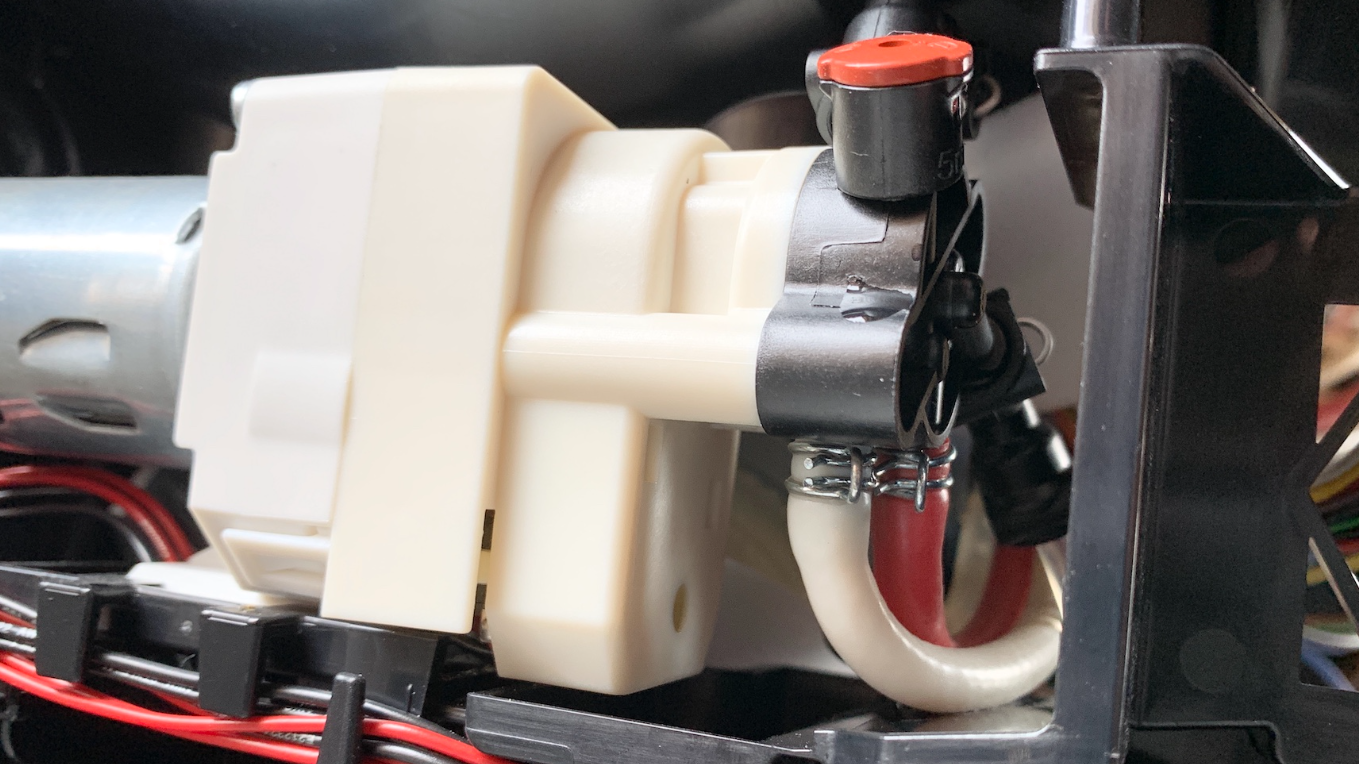

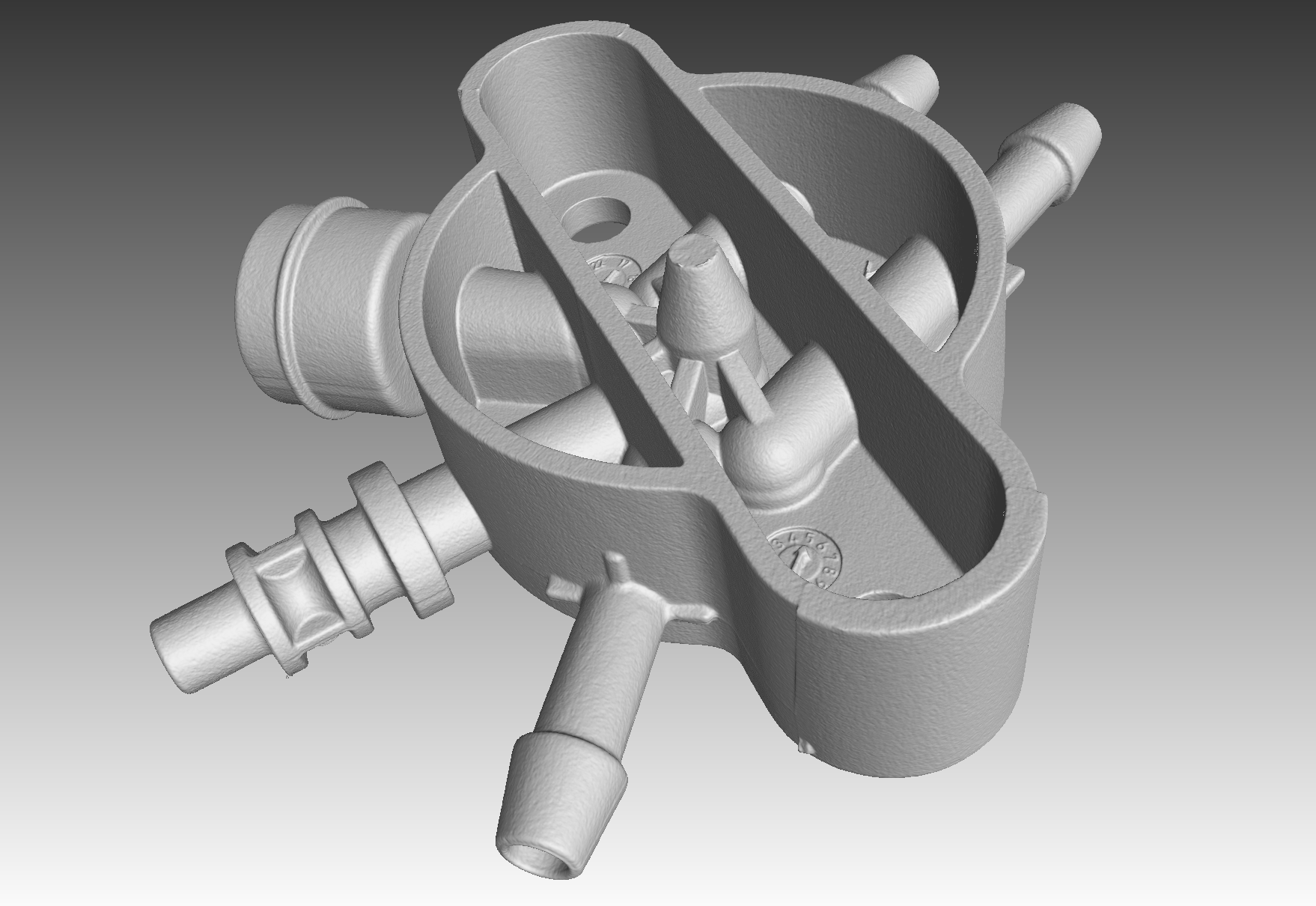

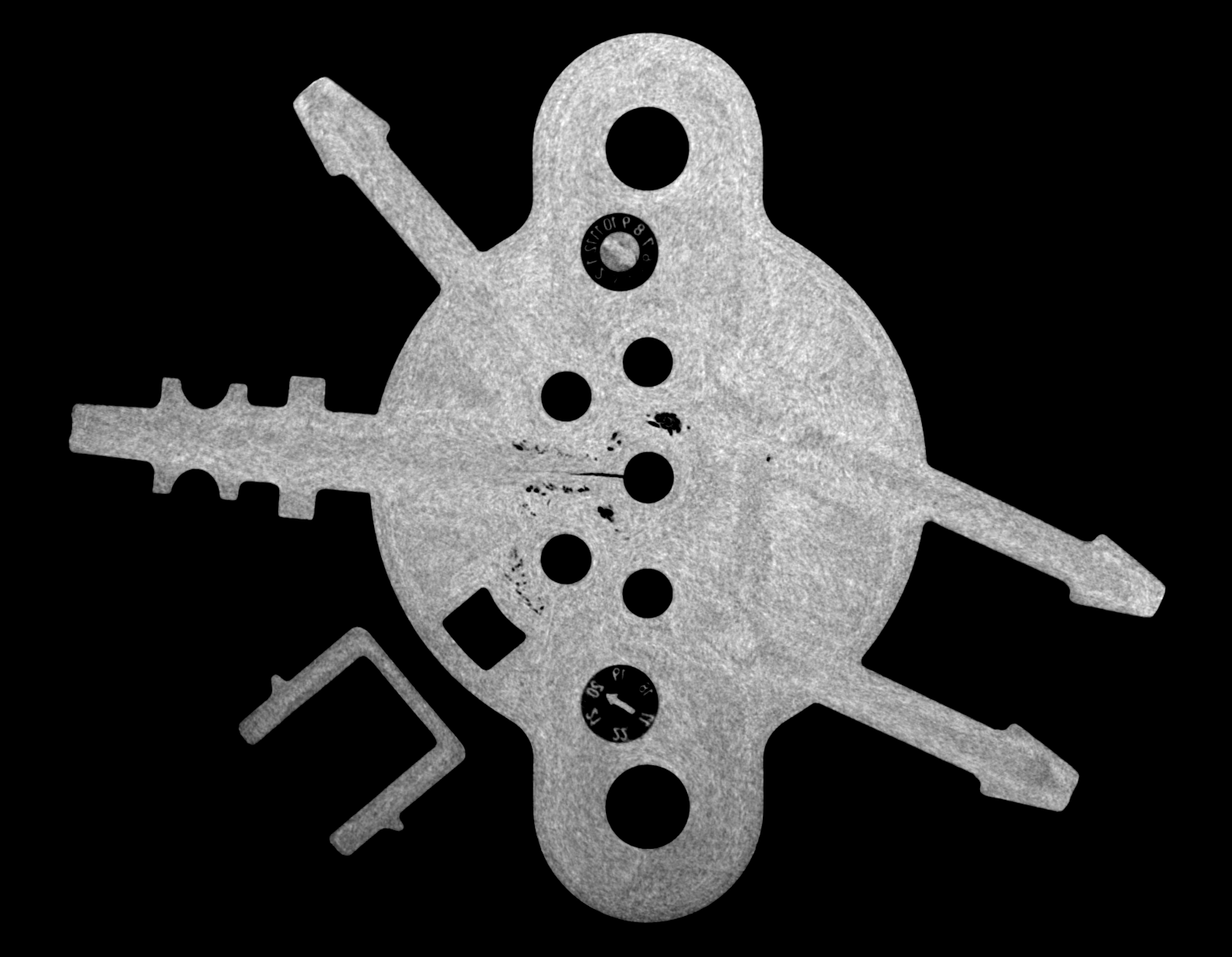

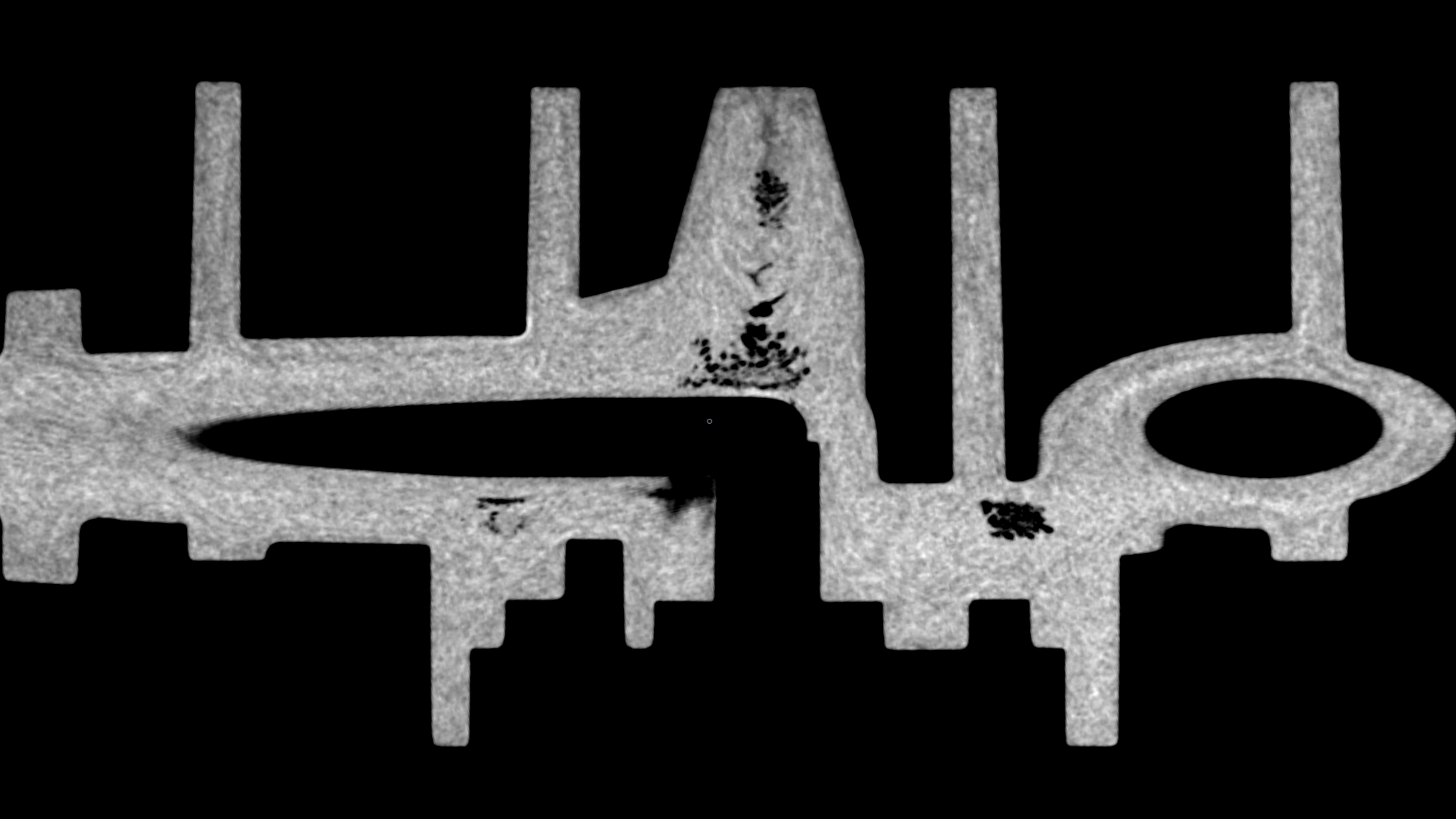

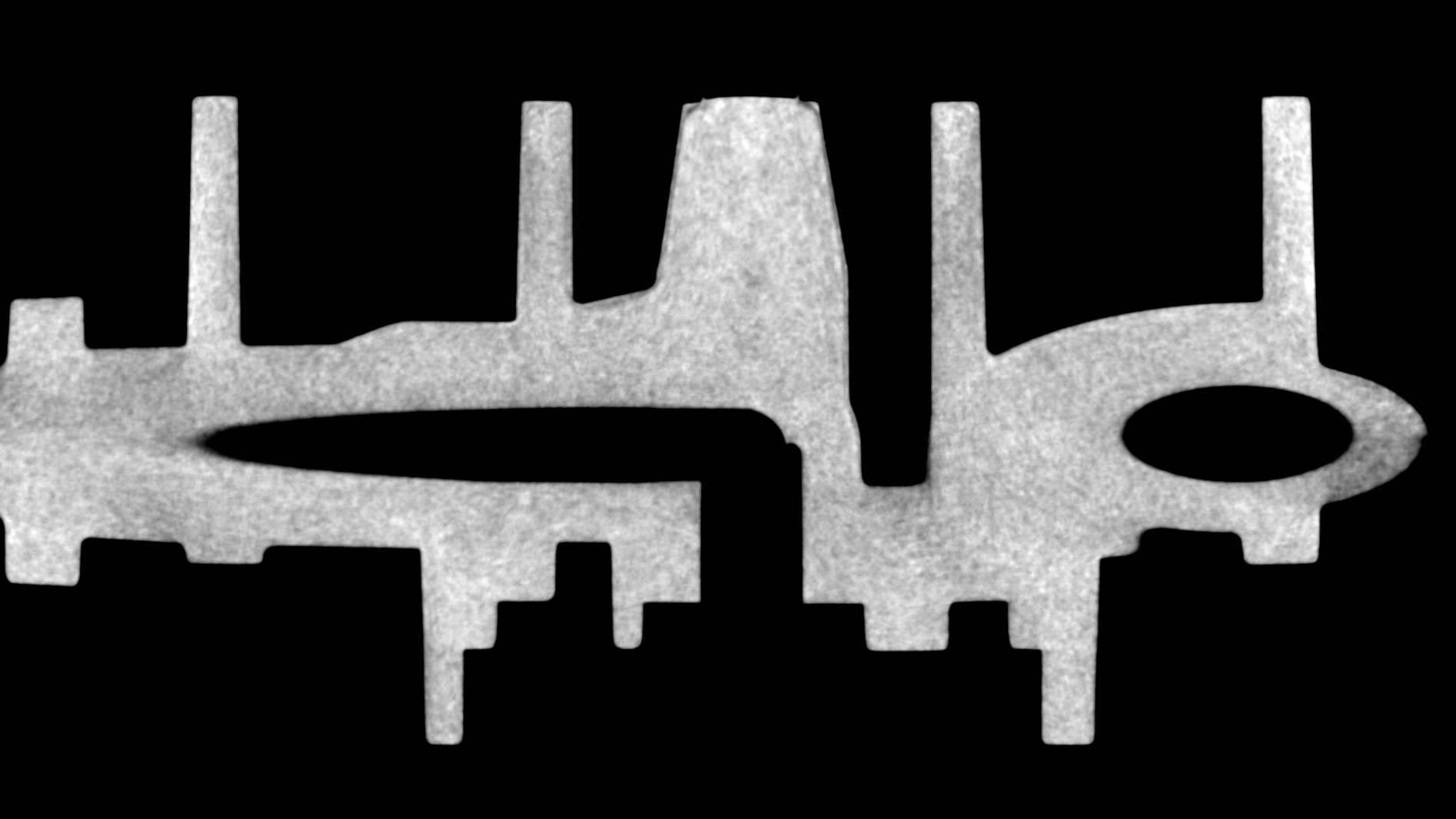

Bei einer Kaffeemaschine wurde am Verteilerkopf des Keramikventils aus einem hoch verstärkten Polyamid (Bild 1) eine Leckage festgestellt, was zu Druckverlust und reduzierter Leistungsfähigkeit der hochwertigen Maschine führte. In einem ersten Schritt der Problemanalyse wurde mit dem fehlerhaften Bauteil eine 3D-Computertomografie (Bilder 2 - 5) durchgeführt. Dabei wurden ein Riss und Lunker/Vakuolen in der näheren Umgebung der Problemstelle festgestellt.

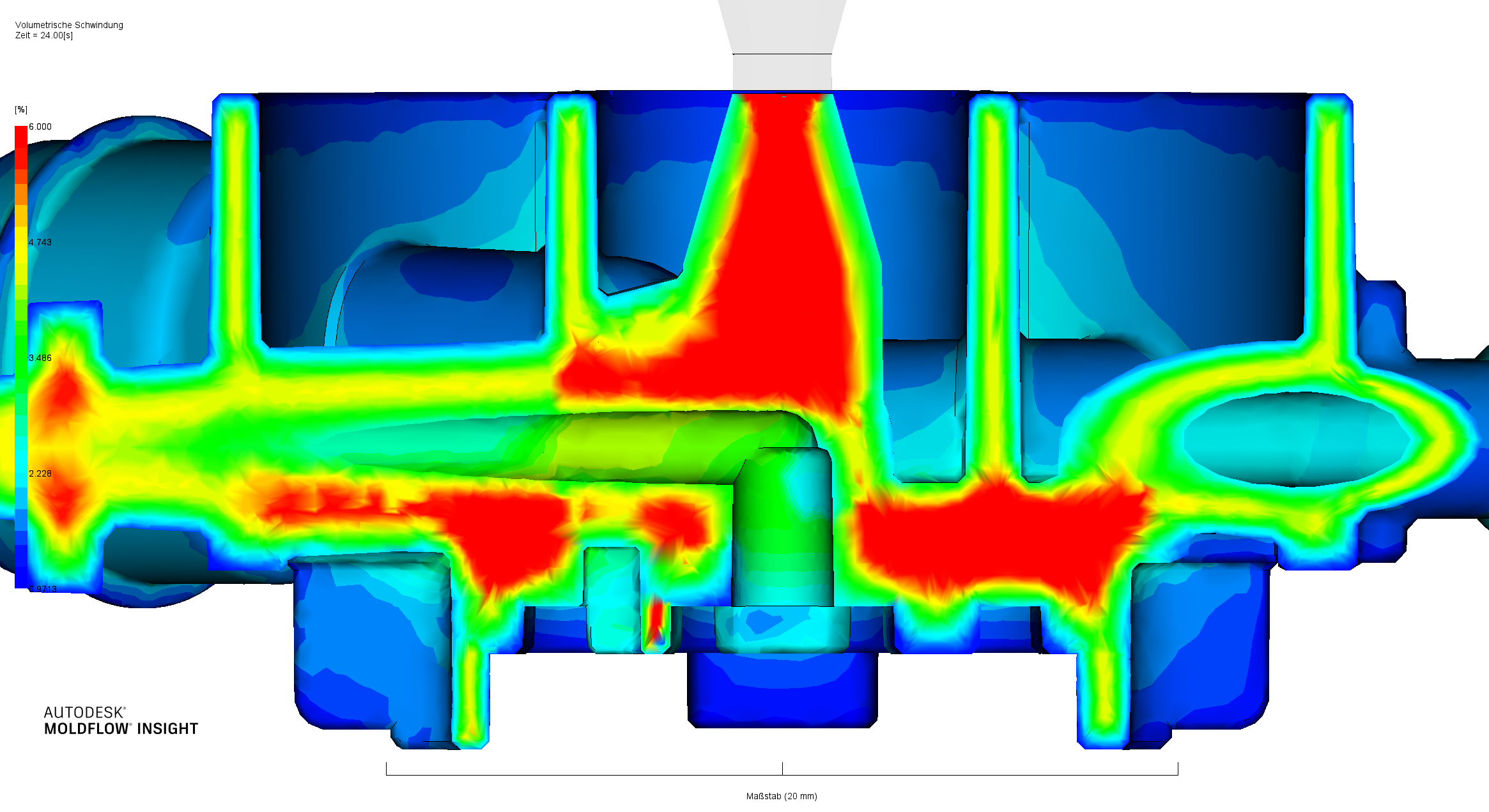

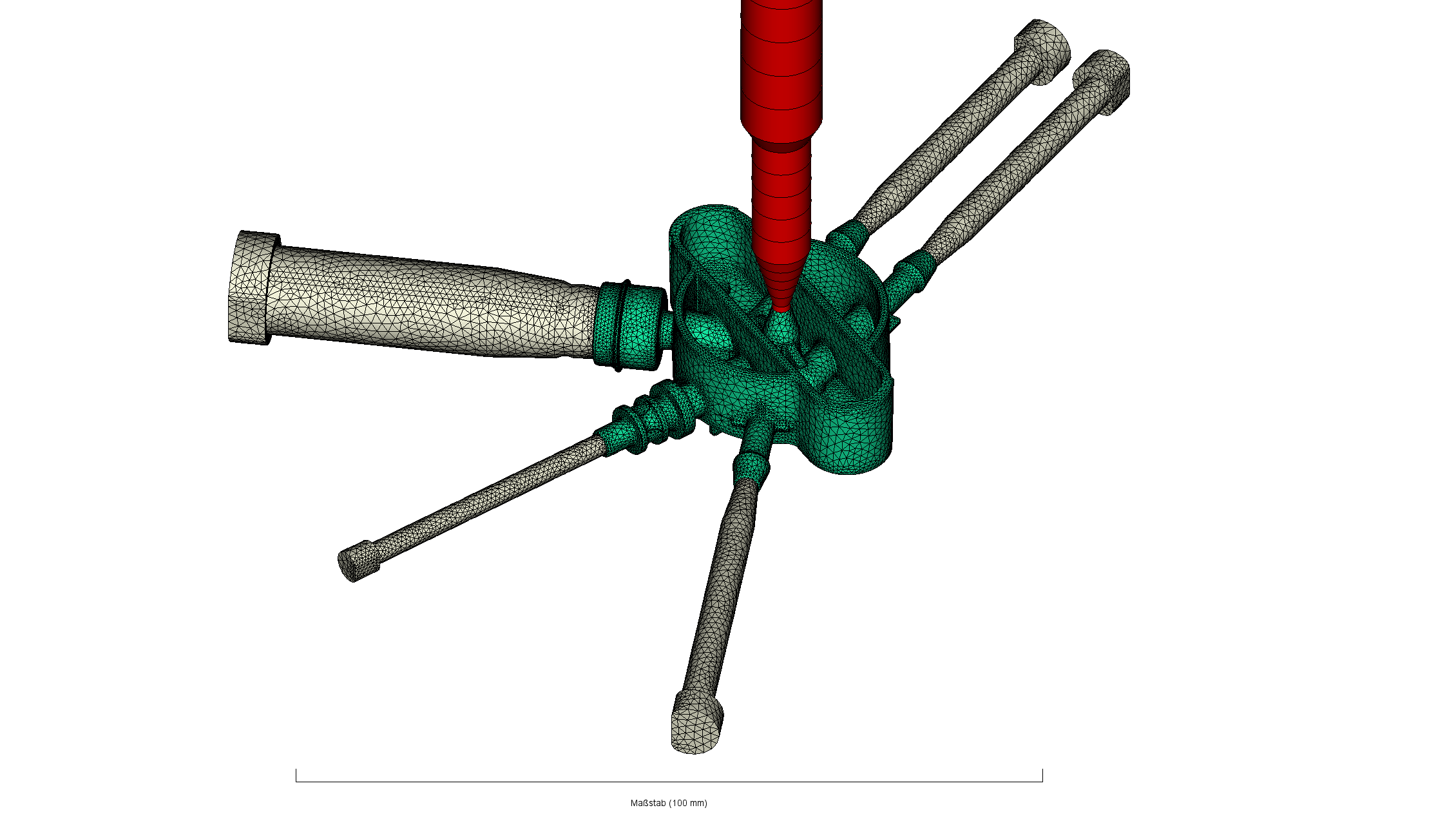

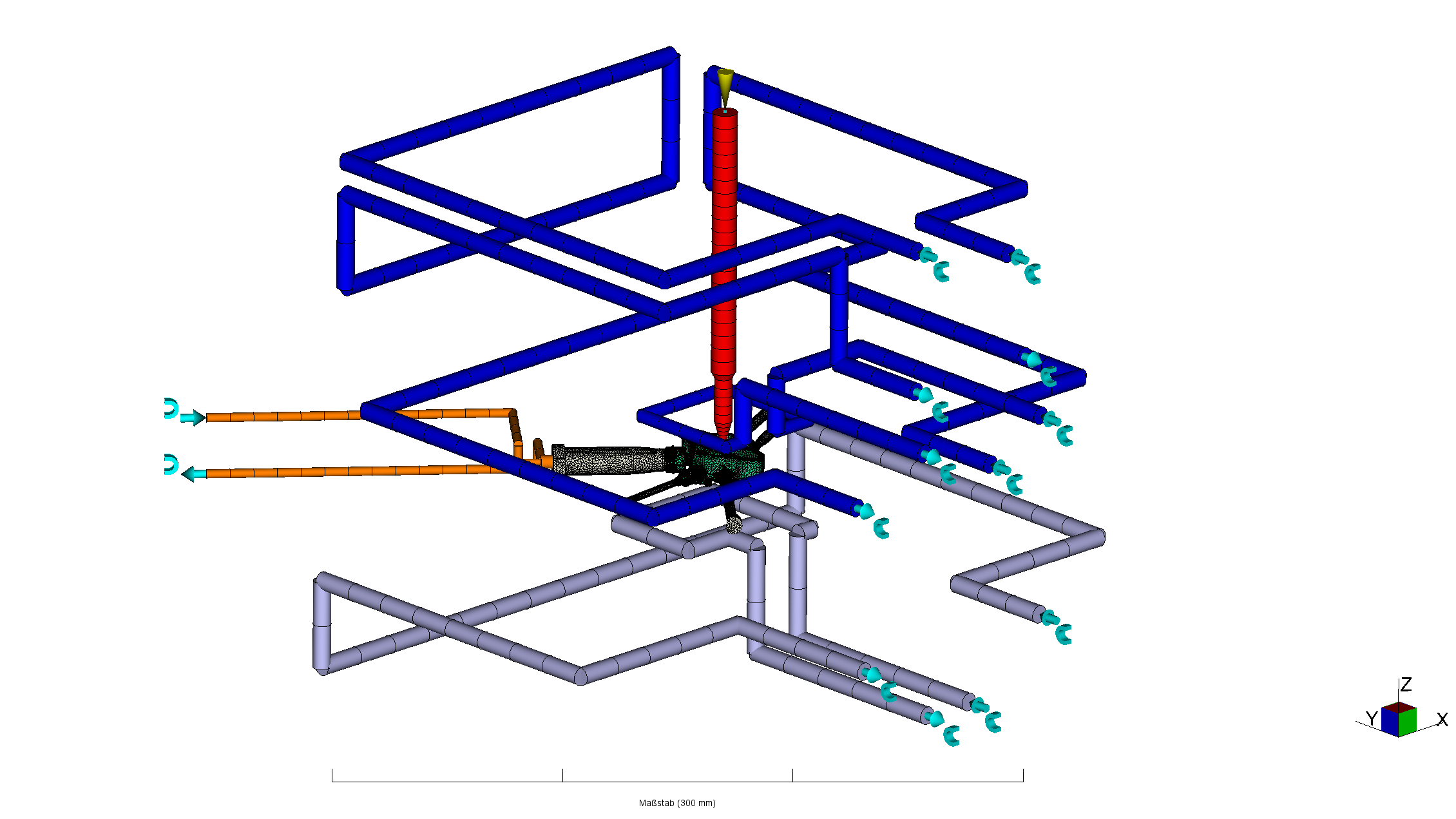

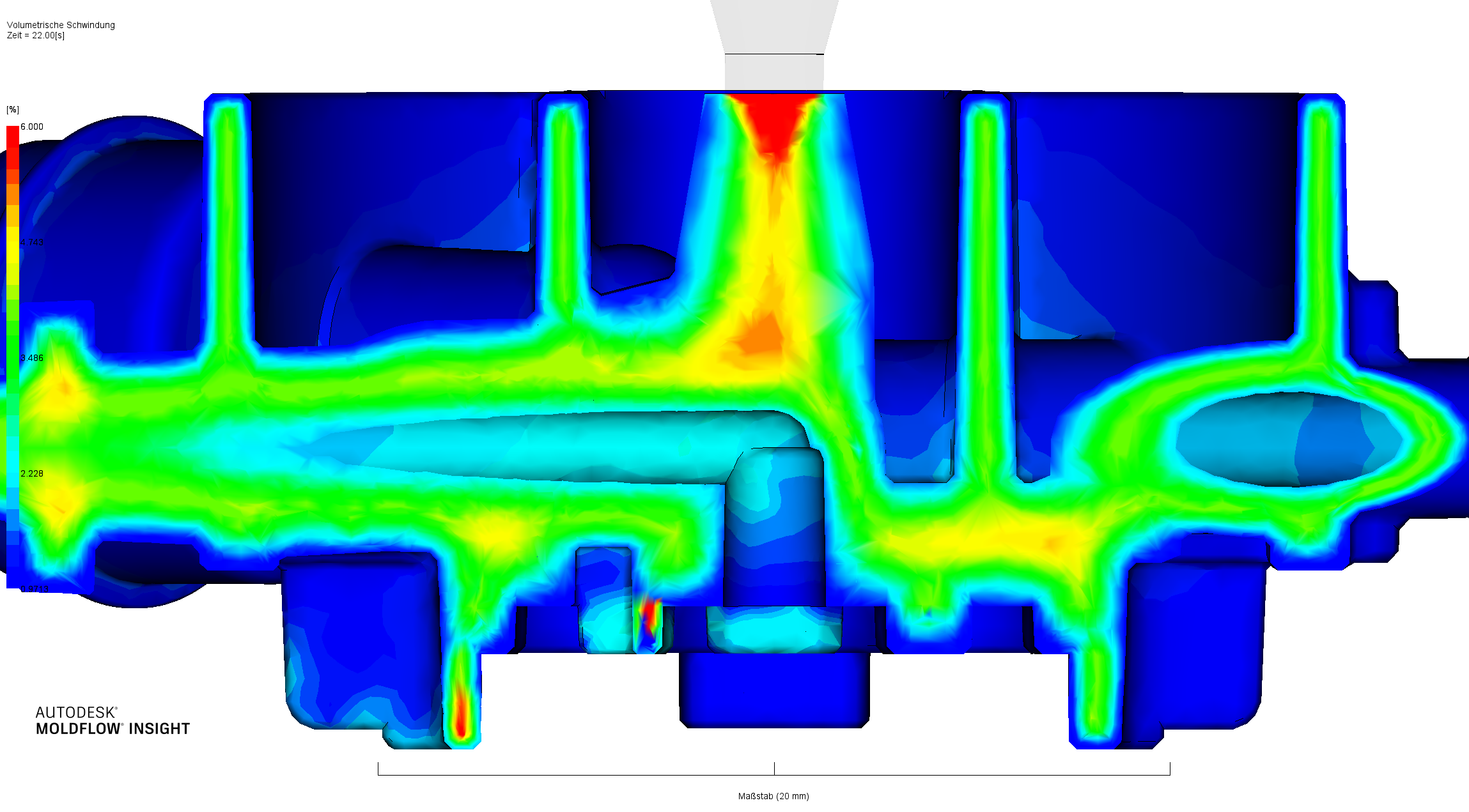

Der Kunde war mit dieser Erkenntnis ratlos, da er bereits in der Entwicklungsphase dieses Bauteils intern eine einfache Simulation durchgeführt hat. Um aber die Realität vollständig virtuell abzubilden und dadurch ein besseres Verständnis zu erhalten, wurde zur Ursachenanalyse eine ganzheitliche IST-Simulation inklusive Werkzeugtemperierung, Werkzeugmaterialien und IST-Prozessparametern durchgeführt (Bilder 6 - 8). Bei der Erfassung und Sichtung der IST-Prozessparametern wurden weitere Probleme, die bei der Herstellung dieses Bauteil entstanden, bekannt, was die Herangehensweise erschwerte. Die Ergebnisse der IST-Simulation bestätigten die Fehlerbilder Lunker/Vakuolen und zeigten weitere Probleme, wie zum Beispiel die inhomogene Temperaturverteilung auf, welche bis dato nicht in Betracht gezogen wurden. Mit all diesen Informationen konnte nun auch die Rissbildung an der Bindenaht erklärt werden.

Auf Basis der gewonnenen Erkenntnisse wurden mögliche Optimierungsmassnahmen auf deren Umsetzbarkeit geprüft. Als weitere Erschwernis zeigte sich, dass das Bauteildesign aufgrund der Funktionsbereiche hinsichtlich Wandstärken nicht optimiert werden konnte. Die nun möglichen Optimierungen an Werkzeug und Prozess wurden mit einer OPT-Simulation (Bild 9) auf ihre Wirksamkeit überprüft. Nach deren Umsetzung wurden die Bauteile mit einer weiteren 3D-Computertomografie validiert. Die Auswertungen zeigten eine sehr homogene Struktur über das komplette Bauteil, was keine Rissbildung und Lunker/Vakuolen mehr bedeutete (Bild 10). Auch der anschliessende Drucktest wurde bestanden.

Der Kunde hatte anfangs damit gerechnet, ein neues Werkzeug bauen zu müssen. Doch mit den beiden Simulationen konnte aufgezeigt werden, dass lediglich zwei zusätzliche Temperierkreisläufe und ein neuer Schieberkern mit neuer Temperierung eingebracht werden mussten. Unser Kunde konnte damit erhebliche Zeit und Kosten einsparen, sowie die Bauteil-Qualität gezielt verbessern - mit dem ungeplanten Nebeneffekt einer Verkürzung der Zykluszeit um 10%!

Referent*innen (1)

Remo Roth

units OST AG, Leiter Simulation