Schüttdichte erhöhen und Fließfähigkeit verbessern

Der seit einigen Jahren anhaltende Trend hin zu immer leichteren und dünneren PET Verpackungen hat direkte Auswirkungen auf den Produktionsprozess. Dieser Artikel zeigt Ihnen, wie Sie Probleme mit niedrigen Schüttdichten oder der Rieselfähigkeit effizient lösen können.

Problemstellung:

Der Trend zu immer dünneren PET Verpackungen hat direkten Einfluss auf den Produktionsprozess vieler Unternehmen. Die dem Recycling zugeführten Produktionsabfälle wie z.B. Stanzgitter wie auch zugekaufte Rezyklat Flakes weisen immer geringere Schüttdichten auf.

Dies führt bei Kunststoffverarbeitern zu Herausforderungen im Materialhandling und zu einer neuen Dosierung, insbesondere wenn Einwellenextruder im Einsatz sind, da die Maschinen häufig nicht genau auf diese Materialspezifikation ausgelegt sind:

- die Durchsatzleistung der Extruder sinkt aufgrund der geringen Schüttdichte um bis zu 50%

- die Fließfähigkeit ist aufgrund der Kornform häufig nicht ausreichend, was zu zusätzlichen Störungen durch Brückenbildung bei der Materialzufuhr führt

- der spezifische Energieverbrauch steigt

Nur Extruder neuster Bauarten mit Doppelschnecke oder speziell auf das Material ausgelegten Verdichterschnecken sind für die neuen Flakequalitäten gerüstet. Die Investitionen in neue Doppelschneckenextruder liegen bei bis zu 2,2 Mio. EUR.

Auch bei vorgeschalteten Prozessen des Extruders wie Trocknung, Kristallisation oder Dekontamination kann die Schüttdichte zu einem Problem führen und die jeweilige Reaktorleistung kann aufgrund der Volumenbegrenzung sinken.

Lösungsansatz:

In Anbetracht dessen, ist der Einsatz eines Herbold Plastkompaktors eine interessante wirtschaftliche Alternative, insbesondere um bestehende Extruderanlagen zu optimieren.

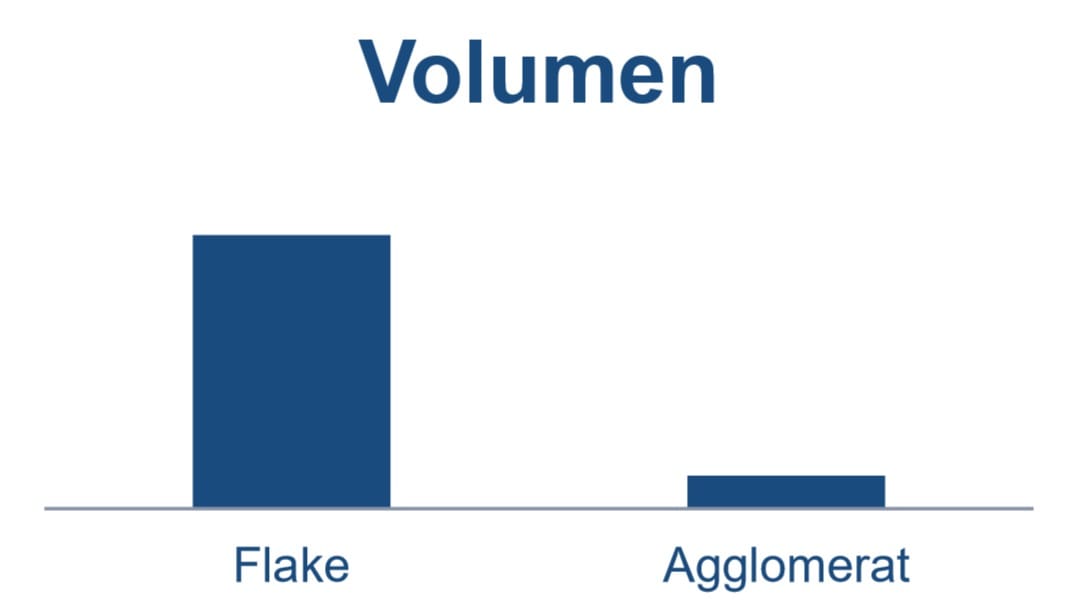

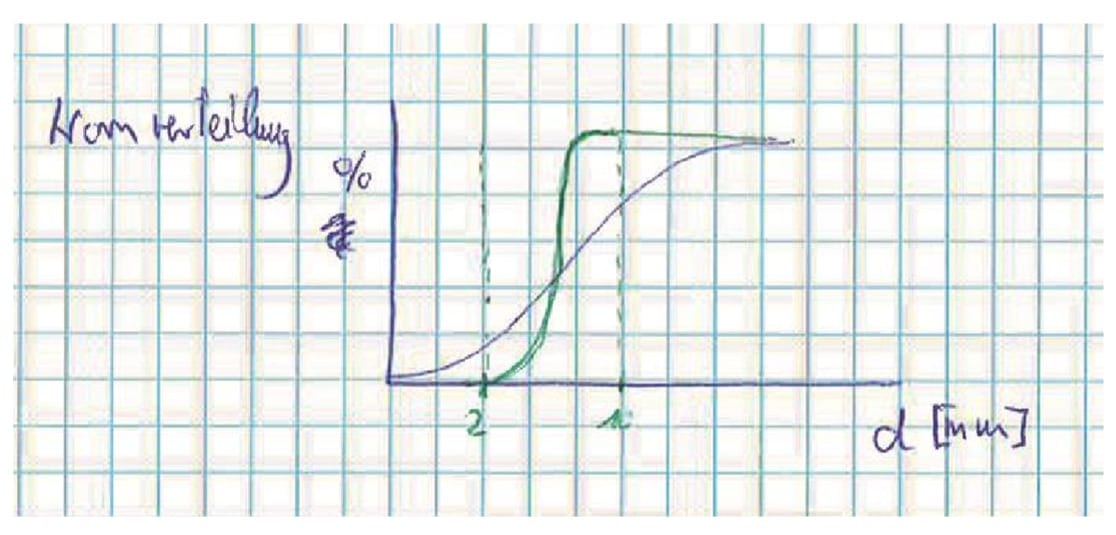

Sowohl die Schüttdichte wird erhöht, als auch die Fließfähigkeit entscheidend verbessert. Dies resultiert aus der Veränderung der Kornform - von flächig zu einem kornförmigen Agglomerat mit einem Körnungsband von etwa 2-10mm.

Die nachfolgende Tabelle zeigt Ergebnisse anderer Materialien:

| Material | Input Schüttdichte | Output Schüttdichte | |

| PET Folienflakes | 60 g/l | 550 g/l | 9.1 fache Steigerung der Schüttdichte |

| A-PET | 440 g/l | 470 g/l | 6 % Zunahme der Schüttdichte, aber gleichzeitig wesentlich verbesserte Fliessfähigkeit |

| A-PET | 220 g/l | 492 g/hl | 2.2 fache Steigerung der Schüttdichte |

| A-PET | 480 g/l | 476 g/l | Eingangsmaterial war sehr dick und flächig, daher nimmt in diesem Fall die Schüttdichte nicht zu, aber die Fließfähigkeit ist wesentlich höher durch definierte kleinere Korngröße des Agglomerates. |

Der Plastkompaktor kann sowohl in-line als auch off-line mit dem Extruder gefahren werden. Bei der in-line Schaltung kann die beim Kompaktieren und nachfolgenden Zerkleinern erfolgte Materialerwärmung auch im Extruder genutzt werden. Dies verbessert nochmals die Energiebilanz.

Kundennutzen:

- Die Durchsatzleistung eines Extruders kann wieder maximiert werden.

- Der spezifische Energieverbrauch am Extruder sinkt.

- Die verbesserte Rieselfähigkeit des Agglomerats erhöht die Prozesssicherheit und minimiert das Risiko zur Brückenbildung.

- Die Betriebskosten und Durchsatzleistung von Reaktorprozessen kann ebenfalls optimiert werden.

Ihre Kontaktperson