Sechs Spritzgusskomponenten, 22 elektrische Kontakte und drei Temperatursensoren. Das alles in einem einzigen kundenspezifischen Sensorstecker der Büchi Labortechnik AG.

Wie das hergestellt wird, zeigt dieser Showcase.

Zusammenfassung:

Die Büchi Labortechnik AG ist ein weltweit führender Anbieter von Labortechnologielösungen für Forschung und Entwicklung, Qualitätssicherung und Produktion. Die Torson Injex AG darf Büchi mit unterschiedlichsten Spritzgussbauteilen und kundenspezifischen Mehrkomponenten-Lösungen beliefern.

Der hier vorgestellte Autodest Sensor wird zur automatischen Optimierung von Destillationsparameter eingesetzt und vereint mehrere interessante Fertigungstechnologien in einem Produkt.

Anforderung: Schweizer Laborqualität

Der Autodest Sensor wird in Kombination mit einem Rotavapor® von Büchi im industriellen Umfeld für anspruchsvolle Destillationsaufgaben eingesetzt. Der Sensor ermittelt die optimalen Destillationsparameter und reguliert das Vakuum entsprechend der gemessen Zu- und Rücklauf Kühltemperaturen und der Dampftemperatur.

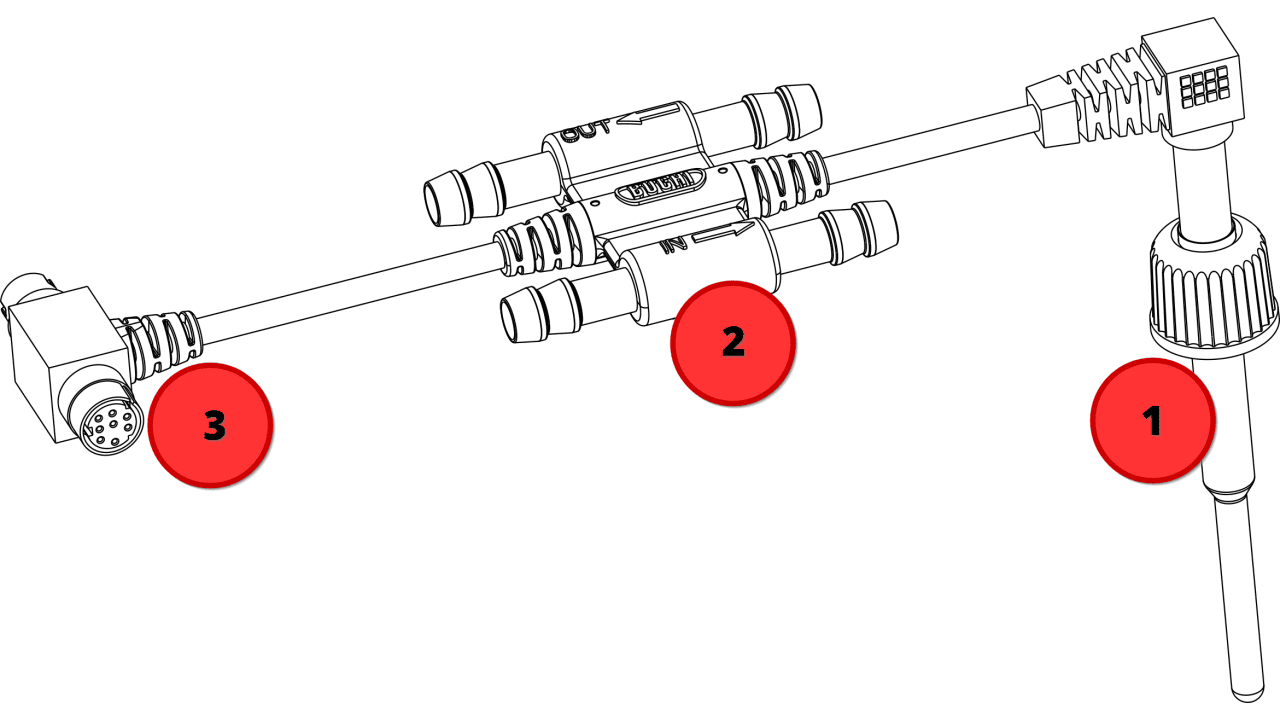

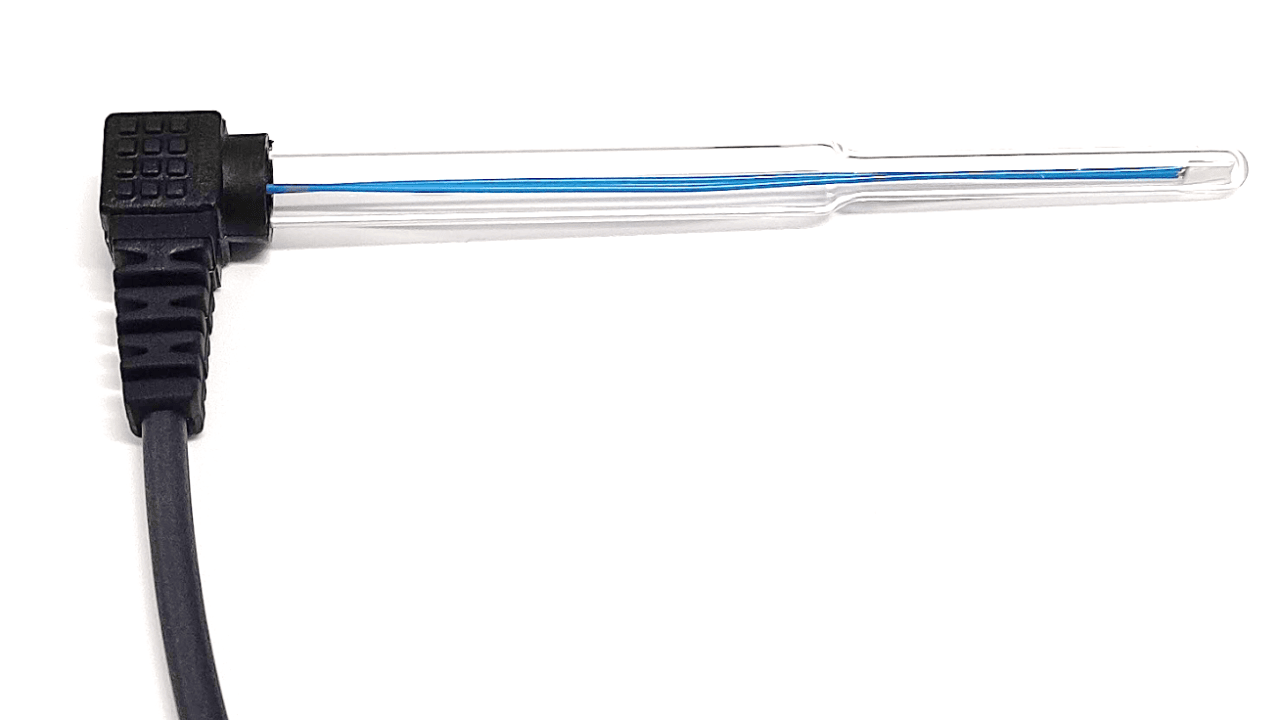

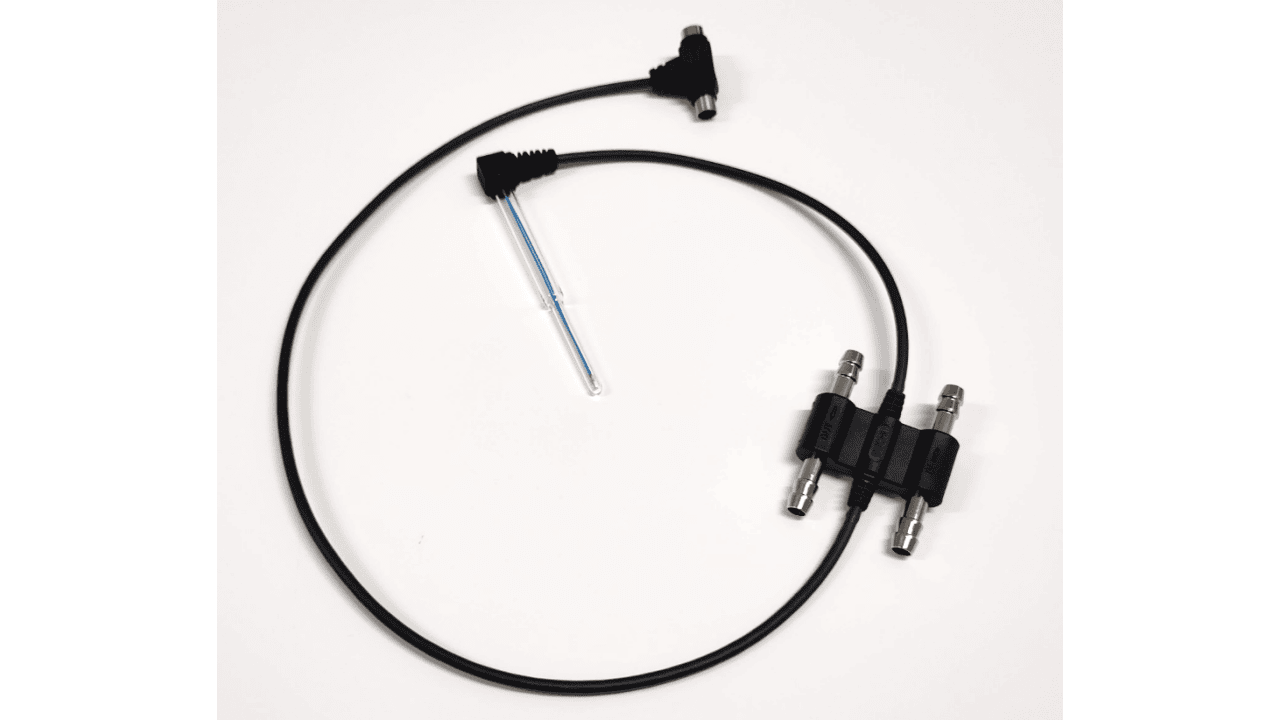

Der Autodest Sensor vereint drei Temperaturfühler in einem Produkt. Im Glasrohr an der Spitze (Nr. 1) sitzt ein PT-100 Temperatursensor. Daneben gibt es zwei PT-1000 Sensoren, welche auf zwei Edelstahlröhrchen (Nr. 2) sitzen und die Durchflusstemperaturen der jeweiligen Medien bestimmen.

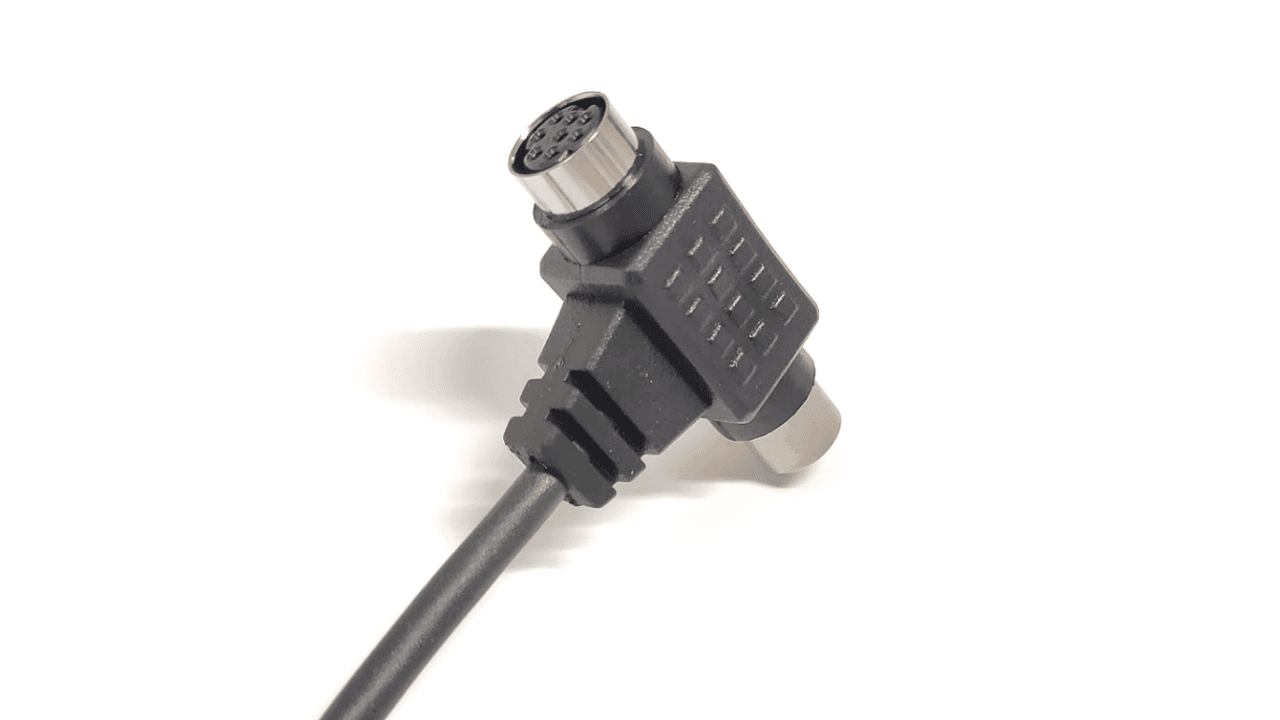

Die Kommunikation des Sensors erfolgt über einen gesplitteten Mini-DIN 8 pol Stecker mit einer männlichen und einer weiblichen Seite (Nr. 3). Dieser lässt sich problemlos zwischen eine bestehende Buchse und den zugehörigen Anschlussstecker montieren.

Die Kommunikation des Sensors erfolgt über einen gesplitteten Mini-DIN 8 pol Stecker mit einer männlichen und einer weiblichen Seite (Nr. 3). Dieser lässt sich problemlos zwischen eine bestehende Buchse und den zugehörigen Anschlussstecker montieren.

Die Umsetzung:

Um ein ausserordentlich hohes Mass an Zuverlässigkeit zu gewähren, werden alle Komponenten im Spritzgussverfahren eingegossen. Eine besondere Herausforderung stellt sich dabei beim Glasrohr (Nr. 1). Glasrohre weisen aus verfahrenstechnischen Gründen meistens Toleranzen im Bereich von mehreren Zehntelmillimeter auf. Das ist auch hier nicht anders. In einem starren Spritzgusswerkzeug führt das entweder dazu, dass das Glasrohr zerquetscht wird und zerspringt oder dass ein Spalt entsteht, in welchen Kunststoff eindringt und eine unschöne Schwimmhaut bildet.

Torson Injex hat dazu eine spezielle Eingiesstechnologie entwickelt, welche das Umspritzen von Glaskomponenten erlaubt, ohne Zerspringen und ohne Schwimmhautbildung.

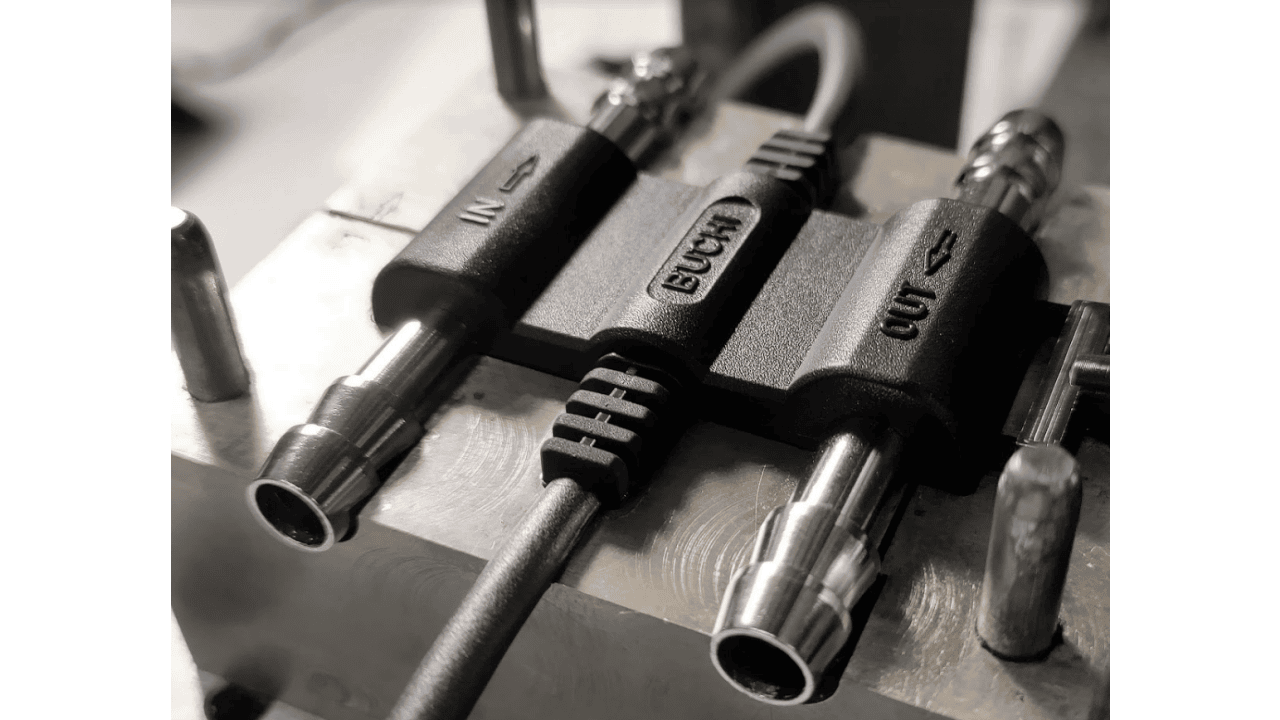

Die nächste Herausforderung stellt sich bei der Umspritzung der Edelstahlröhrchen (Nr. 2) mit den aufgelöteten PT-1000 Sensoren. Diese extrem filigranen Komponenten würden klassischen Einspritzdrücken nicht standhalten und sofort abreissen. Daher kommt hier ein zweistufiges Nieder-Hochdruck-Verfahren zum Einsatz, welches die sensiblen Komponenten zuerst vorsichtig ummantelt und anschliessend mit hohem Druck die gewünschte Gehäusegeometrie abbildet.

Der Mini-DIN Doppelstecker ist sowohl im Spritzguss als auch in Konfektionierung eine weitere Herausforderung. Die hohe Dichte der doppelseitigen 8pol Kontakte und Buchsen erfordert eine präzise Lötarbeit und vorsichtiges, druckoptimiertes Umspritzungsverfahren. Dadurch wird verhindert, dass durch überhöhte Drücke leitfähige Komponenten zusammengedrückt werden und einen Kurzschluss erzeugen.

Das fertige Produkt vereinigt sechs Spritzgusskomponenten, 22 elektrische Kontakte, drei Temperatursensoren und viel fertigungstechnisches Knowhow in einem Produkt: Alles Made-in-Switzerland!

Die Kommunikation des Sensors erfolgt über einen gesplitteten Mini-DIN 8 pol Stecker mit einer männlichen und einer weiblichen Seite (Nr. 3). Dieser lässt sich problemlos zwischen eine bestehende Buchse und den zugehörigen Anschlussstecker montieren.

Die Kommunikation des Sensors erfolgt über einen gesplitteten Mini-DIN 8 pol Stecker mit einer männlichen und einer weiblichen Seite (Nr. 3). Dieser lässt sich problemlos zwischen eine bestehende Buchse und den zugehörigen Anschlussstecker montieren.